蜗轮蜗杆减速器的特点是传动比大、工作较稳定、噪声低、结构紧密相连、可以自锁。该种设计结构大范围的应用于电动机的减速传动及机械结构中传递相错轴间的动力和运动;然而,目前传统的蜗轮蜗杆减速器大多是采用单个的蜗轮和单个的蜗杆传动,其存在着传动效率低、易发热的问题。

为解决现存技术中单级蜗轮蜗杆减速机传动效率低、速比小的缺陷,本实用新型的目的是提供一种结构紧密相连、速比大的双蜗轮蜗杆减速机。

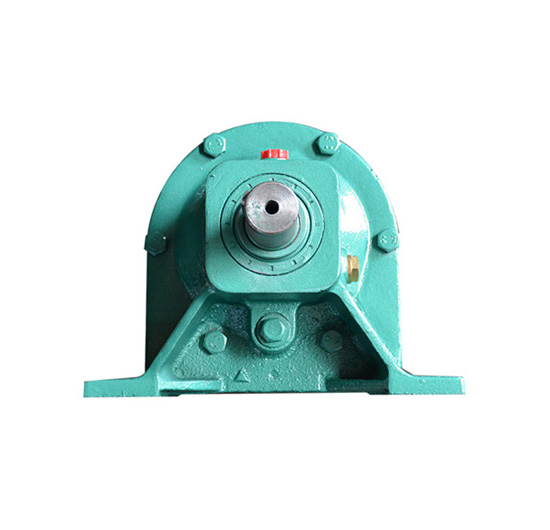

一种双蜗轮蜗杆减速机,包括壳体,所述壳体内安装有两级蜗轮蜗杆传动机构,所述壳体包括主壳体和副壳体,所述主壳体包括本体和上盖,所述主壳体内安装有输出轴以及相互啮合的大蜗轮和大蜗杆,大蜗轮通过键安装于输出轴,主壳体的后端面为用于安装的法兰面,所述副壳体安装于主壳体上大蜗杆输入端一侧,副壳体经螺钉与主壳体及上盖连接,所述副壳体内安装有小蜗轮和小蜗杆,所述大蜗杆的输入端伸入副壳体内,所述小蜗轮安装一大蜗杆的伸入端,所述小蜗杆与小蜗轮啮合传动。

进一步地,所述大蜗杆的两头分别由轴承支承于主壳体内,所述小蜗轮安装于大蜗杆的轴端,所述小蜗轮由大蜗杆的轴肩以及端面的挡板限位,所述挡板有螺钉固定安装于大蜗杆的轴端。

进一步地,所述大蜗杆与输入端相对的一端安装有限位螺母,所述限位螺母与对应一端轴承的端面限位。

采取以上技术方案后,本实用新型的有益效果为:利用两级蜗轮蜗杆机构传动,能轻松的获得更大的减速比,满足高扭矩输出的场合;小蜗轮直接安装于大蜗杆上并由大蜗轮带动输出轴输出,结构紧密相连,在箱体背面上设置法兰盘,便于直接安装,减小减速机的体积。

如图所示,一种双蜗轮蜗杆减速机,由主壳体1、副壳体2、安装于主壳体的大蜗杆3、大蜗轮4、输出轴5和安装于副壳体2的小蜗轮6、小蜗杆7组成。输出轴5由轴承支承于主壳体1内,大蜗轮4由键安装于输出轴5,大蜗杆3由轴承支承于主壳体1内大蜗轮4的上方,并与大蜗轮4啮合传动。主壳体1的后侧端面为安装法兰8,便于减速机的安装与固定,能够大大降低减速机的体积。大蜗杆3的左端位于主壳体1内,大蜗杆3的右端伸出主壳体1外侧,大蜗杆3的左端安装有限位螺母9,限位螺母9与对应轴承的端面贴合,对大蜗杆3的轴向限位;副壳体2安装于大蜗杆3的伸出端处,副壳体2由螺钉安装在主壳体1的外侧,大蜗杆3的伸出端伸入副壳体2内并与副壳体2内的小蜗轮6连接。小蜗轮6由键安装在大蜗杆3的轴端,小蜗轮6由大蜗杆3的轴肩以及大蜗杆3端面的限位板10限位,限位板10由螺钉固定在大蜗杆3的轴端。小蜗杆7的两端由轴承旋转支承于副壳体2内并与小蜗轮6啮合传动,小蜗杆7的一端伸出副壳体2外侧,连接输入动力。

1.一种双蜗轮蜗杆减速机,包括壳体,所述壳体内安装有两级蜗轮蜗杆传动机构,其特征是,所述壳体包括主壳体和副壳体,所述主壳体包括本体和上盖,所述主壳体内安装有输出轴以及相互啮合的大蜗轮和大蜗杆,大蜗轮通过键安装于输出轴,主壳体的后端面为用于安装的法兰面,所述副壳体安装于主壳体上大蜗杆输入端一侧,副壳体经螺钉与主壳体及上盖连接,所述副壳体内安装有小蜗轮和小蜗杆,所述大蜗杆的输入端伸入副壳体内,所述小蜗轮安装一大蜗杆的伸入端,所述小蜗杆与小蜗轮啮合传动。

2.根据权利要求1所述的一种双蜗轮蜗杆减速机,其特征是,所述大蜗杆的两头分别由轴承支承于主壳体内,所述小蜗轮安装于大蜗杆的轴端,所述小蜗轮由大蜗杆的轴肩以及端面的挡板限位,所述挡板有螺钉固定安装于大蜗杆的轴端。

3.根据权利要求1所述的一种双蜗轮蜗杆减速机,其特征是,所述大蜗杆与输入端相对的一端安装有限位螺母,所述限位螺母与对应一端轴承的端面限位。

本实用新型涉及减速机领域,提供了一种双蜗轮蜗杆减速机。利用两级蜗轮蜗杆机构传动,能轻松的获得更大的减速比,满足高扭矩输出的场合;小蜗轮直接安装于大蜗杆上并由大蜗轮带动输出轴输出,结构紧密相连,在箱体背面上设置法兰盘,便于直接安装,减小减速机的体积。

如您需求助技术专家,请点此查看客服电线.聚合物在允许电压下不导电的材料老化 2.电力系统可靠性分析

- 上一个: 双级蜗轮蜗杆减速器的制作方法

- 下一个: 特斯拉人形机器人概念股全景揭秘!这些龙头股你不能错过!